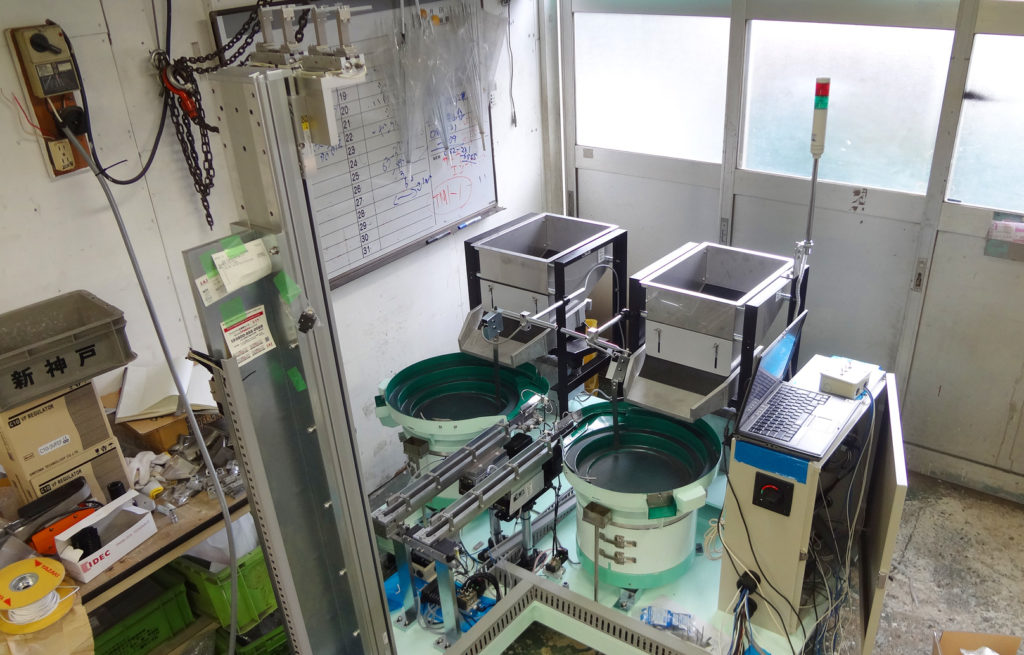

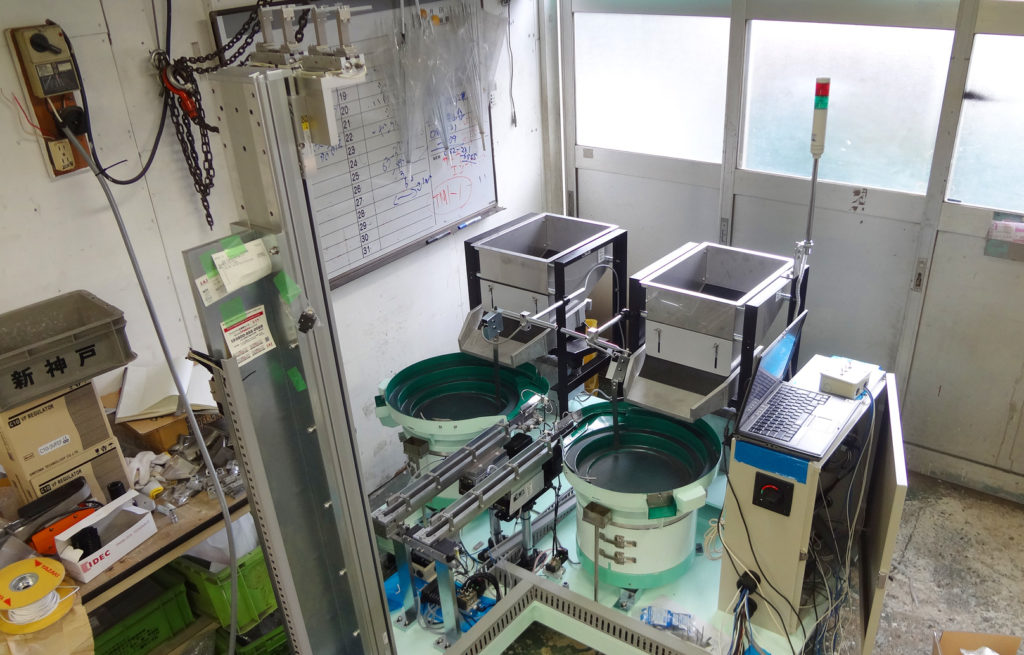

今回のパーツフィーダーは二台のパーツフィーダーを連動させ左右対称に異なるワークを排出させる必要がありますので極めてシビアな構想・設計が必要とされました。 さらに、ワーク(部品)の形状がテーパーな上外見がほぼ同じでサイズが微妙に異なる4種類のワークを兼用(部品交換)で扱う為パーツフィーダーの先端に特殊なセンサーを取り付けています。 センサーはワークの微妙な違いを検査して次工程への誤排出を防ぎます。

また、先端部分にはロボットシリンダーで基準面より約1000mmの位置までチャックしリフトアップするシステムを組み込んでいます。 こちらの電気制御はコストも抑える為すべて社内にて行いました。

-

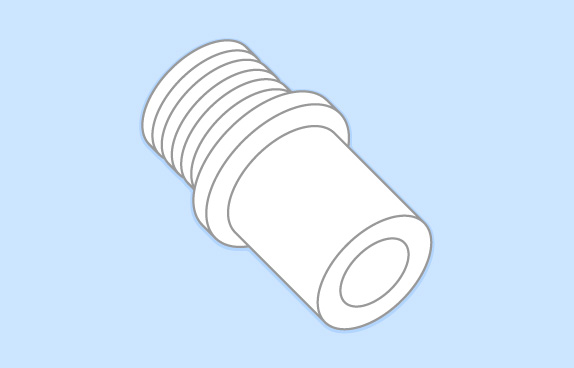

ワーク (自動車用金属部品)

兼用での対応種類が多く寸法が非常にシビア、かつワークが重いのでパーツフィーダーに様々な対策が必要です。

-

パーツフィーダー二台体制

サイズの異なるワークを左右対象に排出します。位置決めに影響するワークのセンター出しに神経を注ぎました。

-

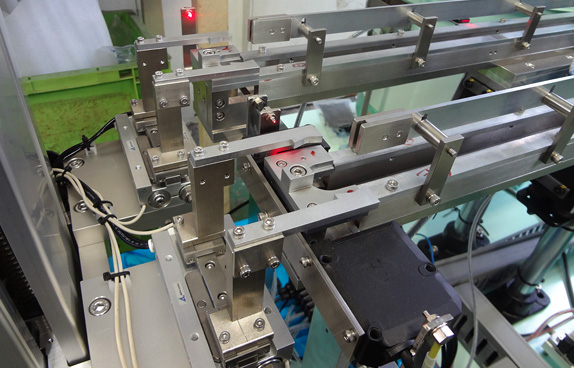

ワークサイズ判別センサー

多種ワーク対応型なので、パーツフィーダーの先端にセンサーを装着してワークの誤混入を防止します。

-

チャック部

ワーク形状がテーパーなのでチャックする位置・厚み・強度等に注意を払い調整をいたしました。

-

コントローラー

センサー部をまとめて配置することで調整が容易になり、しきい値等の数値の変化を簡単に確認できます。

-

パトランプ

パーツフィーダーの異常停止を作業者に知らせます。二色・三色発光、ブザー音付き等の選択が可能です。